تعریف کنترل فرآیند آماری (SPC):

کنترل فرآیند آماری (Statistical Process Control یا SPC) روشی است که با استفاده از تحلیل آماری، فرآیندها را کنترل و مانیتور میکند تا کیفیت و عملکرد آنها را بهبود بخشد. در این روش، دادههای جمعآوری شده از فرآیند در طول زمان مورد تحلیل قرار میگیرند و با استفاده از نمودارها و روشهای آماری، تغییرات و ناهنجاریها در فرآیند شناسایی میشوند.

هدف اصلی کنترل فرآیند آماری، حفظ فرآیند در دامنهی مشخصی است که باعث تولید محصولات با کیفیت مطلوب میشود. برای این منظور، حدود کنترلی برای دادههای جمعآوری شده تعیین میشود و در نمودارهای کنترل به تحلیل نقشههای کنترل پرداخته میشود. در صورتی که دادهها بهطور غیرطبیعی و ناهنجاری نمایش داده شوند، اقداماتی برای تشخیص و رفع این ناهنجاریها انجام میشود.

اهداف کنترل فرآیند آماری:

با استفاده از کنترل فرآیند آماری، میتوان به موارد زیر دست یافت:

- شناسایی و جلوگیری از ناهنجاریها: با مشاهده تغییرات ناهنجار در فرآیند، میتوان به طور سریع اقدامات لازم را برای رفع مشکلات انجام داد.

- کاهش واریانس: با کنترل دقیق فرآیند، واریانس آن کاهش مییابد و این باعث افزایش پایداری و قابلیت پیشبینی فرآیند میشود.

- بهبود کیفیت محصولات: با کاهش ناهنجاریها و افزایش استانداردهای کنترلی، کیفیت محصولات بهبود مییابد و نرخ خرابی کاهش مییابد.

- افزایش بهرهوری: با کاهش تغییرات و ناهنجاریها، فرآیند بهبود مییابد و این باعث افزایش بهرهوری و کاهش هدررفت میشود.

کنترل فرآیند آماری بهطور گسترده در صنایع مختلف تولیدی و خدماتی استفاده میشود و به عنوان یک ابزار قدرتمند برای بهبود کیفیت و کارایی فرآیندها شناخته میشود.

ابزارهای هفتگانه کنترل فرآیند آماری:

در SPC از هفت ابزار کنترل کیفیت استفاده میشود که در زیر به معرفی آنها میپردازیم:

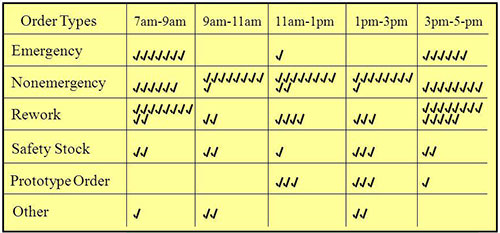

۱- برگه ثبت دادهها (Check sheet):

برگه ثبت دادهها در SPC برای جمعآوری، مستندسازی و تحلیل دادهها به منظور کنترل و بهبود فرآیندها استفاده میشود. کاربرد اصلی برگه ثبت دادهها در SPC عبارت است از:

- جمعآوری دادهها: با استفاده از برگه ثبت دادهها، میتوان دادههای مربوط به یک فرآیند را جمعآوری کرد. این شامل اندازهگیریها، مشاهدات، مشکلات و هر نوع اطلاعات دیگری است که برای کنترل فرآیند مورد نیاز است. با استفاده از برگه ثبت دادهها، دادهها به صورت سازمانیافته و قابل بررسی ثبت میشوند.

- مستندسازی دادهها: برگه ثبت دادهها به عنوان یک ابزار مستندسازی، امکان ثبت سند برای دادهها را فراهم میکند. این برگه به صورت یک سند کاغذی یا الکترونیکی استفاده میشود و اطلاعات مربوط به فرآیند را به طور سازمانیافته و قابل دسترسی ثبت میکند.

- کاهش خطاها و عدم قطعیت: با استفاده از برگه ثبت دادهها، احتمال خطاها و عدم قطعیت در جمعآوری دادهها کاهش مییابد. با داشتن یک فرم استاندارد برای ثبت دادهها، اشتباهات در نوشتار، اندازهگیری و ثبت کاهش مییابد.

- تحلیل دادهها: برگه ثبت دادهها به عنوان یک ابزار مرجع و مستند برای تحلیل دادهها مورد استفاده قرار میگیرد. با داشتن دادهها در یک برگه ثبت داده، میتوان به راحتی آنها را بررسی کرده، الگوها، تغییرات و نقاط ناهنجار را شناسایی کرد و تحلیلهای آماری را انجام داد.

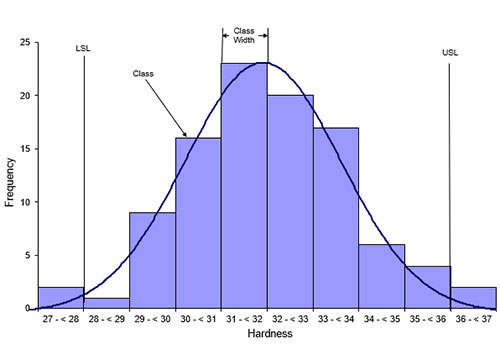

۲- هیستوگرام (Histogram):

هیستوگرام در SPC برای نمایش و تحلیل توزیع دادهها، شناسایی نقاط ناهنجار و تحلیل تغییرات فرآیند استفاده میشود. کاربرد اصلی هیستوگرام در SPC عبارت است از:

- نمایش توزیع دادهها: هیستوگرام، یک نمودار ستونی است که توزیع فراوانی یا نسبت دادهها را در یک متغیر نشان میدهد. با رسم هیستوگرام، میتوان توزیع دادهها را به صورت گرافیکی مشاهده کرد و درک بهتری از توزیع و الگوی دادهها پیدا کرد. این امر به تحلیل و بررسی فرآیند و شناسایی نقاط ناهنجار کمک میکند.

- تشخیص نقاط ناهنجار: با استفاده از هیستوگرام، میتوان نقاط ناهنجار را در دادهها تشخیص داد. نقاط ناهنجار معمولاً به عنوان خروجیهایی که از توزیع عادی دادهها بیرون میافتند، شناخته میشوند. با مشاهده هیستوگرام، میتوان نقاطی که از الگوی عمومی دادهها خارج میشوند را تشخیص داد و در صورت لزوم، تحقیقات و تحلیلهای بیشتری روی آنها انجام داد.

- تحلیل تغییرات فرآیند: با استفاده از هیستوگرام، میتوان تغییرات و تحولاتی که در فرآیند رخ میدهد را مشاهده کرد. این امر از طریق تحلیل شیب و عرض هیستوگرام انجام میشود. در صورتی که تغییرات غیرطبیعی یا ناهنجاری در توزیع دادهها وجود داشته باشد، میتوان با تحلیل هیستوگرام آن را شناسایی و اقدامات مناسبی را برای بهبود فرآیند انجام داد.

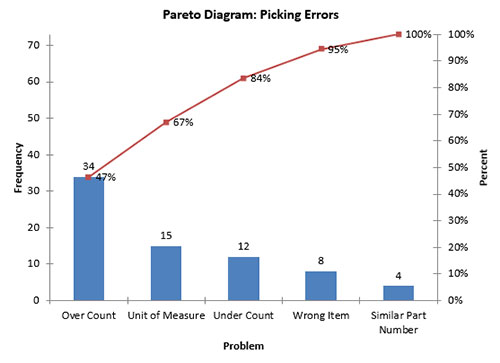

۳- نمودار پارتو (Pareto Chart):

نمودار پارتو در SPC برای تحلیل و اولویتبندی عوامل، تسلسل علل و بهبود پایدار فرآیندها استفاده میشود. کاربرد اصلی نمودار پارتو در SPC عبارت است از:

- تحلیل عوامل مهم: نمودار پارتو به صورت یک نمودار ستونی عوامل را بر اساس اهمیت یا تأثیر آنها بر یک مشکل، عیب یا عامل دیگر مرتب میکند. با استفاده از نمودار پارتو، میتوان عوامل اصلی و مهم را شناسایی کرده و به ترتیب اهمیت، اقدامات بهبود را بر روی آنها تمرکز داد.

- اولویتبندی مشکلات: با ترسیم نمودار پارتو، میتوان مشکلات را بر اساس اهمیت و تأثیر آنها روی فرآیند مرتب کرد. این کار به مدیران و تیمهای بهبود فرآیند کمک میکند تا به شیوههای بهتری مشکلات را اولویتبندی کرده و منابع و زمان خود را به مشکلاتی که بیشترین تأثیر را دارند، اختصاص دهند.

- تحلیل تسلسلی علل: با استفاده از نمودار پارتو، میتوان رابطهی علل و عوامل مختلف با یک مشکل را بررسی کرد. با تحلیل ترتیب ستونهای نمودار پارتو، میتوان علل اصلی و فرعی را شناسایی کرده و بررسی کرد که کدام عوامل بیشترین تأثیر را بر مشکل دارند.

- پیشگیری و بهبود پایدار: با استفاده از نمودار پارتو، میتوان بهبود پایدار را در فرآیندها ایجاد کرد. با شناسایی و اولویتبندی عوامل مهم، میتوان بهبودهای مناسب را بر روی آنها اعمال کرده و از بروز مشکلات در آینده پیشگیری کرد.

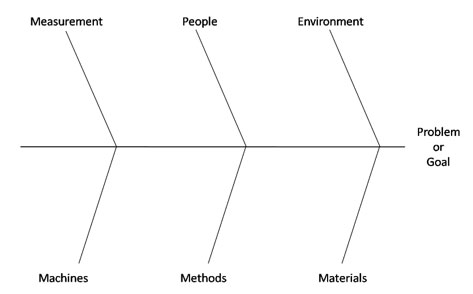

۴- نمودار علت و معلول (Cause and effect diagram):

نمودار علت و معلول، که با عنوان نمودار آیشیکاوا (Ishikawa Diagram) یا نمودار استخوان ماهی نیز شناخته میشود، برای شناسایی و تحلیل عوامل تأثیرگذار، تحلیل و بررسی علل، تصحیح مشکلات و ایجاد تفکر گسترده در تیمهای بهبود فرآیند استفاده میشود. کاربرد اصلی نمودار علت و معلول در SPC عبارت است از:

- شناسایی عوامل تأثیرگذار: نمودار علت و معلول برای شناسایی و تحلیل عوامل مختلفی که ممکن است بر یک مشکل یا عیب در فرآیند تأثیرگذار باشند استفاده میشود. با استفاده از این نمودار، عوامل احتمالی را به صورت ساختارمند و سلسلهمراتبی مرتب میکنیم. عوامل ممکن شامل مواردی مانند ماشین، مواد، دستگاههای اندازهگیری، متغیرهای محیطی، روشها، انسان و غیره هستند.

- تحلیل و بررسی علل: نمودار علت و معلول به تیمهای بهبود فرآیند کمک میکند تا علل و عوامل مختلف مرتبط با مشکل را تحلیل و بررسی کنند. با ترسیم نمودار و استفاده از تکنیک پنج چرا، میتوان به سطوح عمیقتر علل دست پیدا کرده و ریشهیابی کنیم.

- تحلیل و تصحیح مشکلات: با استفاده از نمودار علت و معلول، تیمهای بهبود فرآیند میتوانند راهحلهای مناسبی برای رفع و تصحیح مشکلات پیشنهاد دهند. با شناسایی عوامل تأثیرگذار و تحلیل دقیقتر آنها، میتوان به شیوهها و اقداماتی دست پیدا کرد که بهبود مستمر و پایدار را در فرآیند فراهم میکند.

- ایجاد تفکر گسترده: نمودار علت و معلول با ایجاد تفکر گسترده و مشارکت تیمها، امکان شناسایی جوابهای خلاقانه و جدید برای بهبود فرآیند را فراهم میکند. این نمودار، به تیمها کمک میکند تا به صورت جمعی و با استفاده از دانش و تجربیات گوناگون، به راهحلهای بهتر و نوآورانه دست یابند.

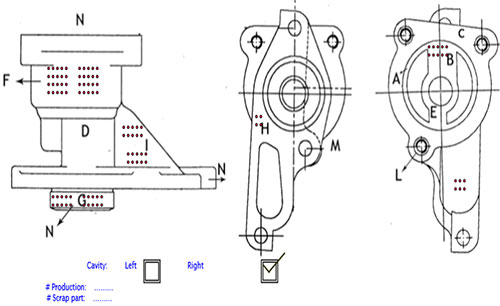

۵- نمودار تمرکز نقصها (Defect Concentration Diagram):

نمودار تمرکز نقصها که با عنوان نمودار فشردگی نقصها (Defect Density Diagram) نیز شناخته میشود برای شناسایی مناطق نقص، تحلیل تمرکز نقصها و برنامهریزی اولویتبندی اقدامات بهبود استفاده میشود. کاربرد اصلی نمودار تمرکز نقصها در SPC عبارت است از:

- شناسایی مناطق نقص: با ترسیم این نمودار، میتوان مناطقی را که نقصها در آنها تمرکز دارند، شناسایی کرد و بر روی آنها تمرکز بیشتری داشت.

- تحلیل تمرکز نقصها: با استفاده از نمودار تمرکز نقصها، میتوان الگوهای تمرکز نقصها را در سیستمها، فرآیندها و محصولات شناسایی کرد. این الگوها ممکن است به تیمهای بهبود فرآیند کمک کند تا عوامل و دلایل مرتبط با تمرکز نقصها را تحلیل و بررسی کنند و راهحلهای مناسبی را برای بهبود آنها پیشنهاد دهند.

- اولویتبندی: با تحلیل نمودار تمرکز نقصها، میتوان عوامل و مناطقی که نقصها در آنها تمرکز دارند را با اولویت بالاتری در نظر گرفت. این کار به مدیران و تیمهای بهبود فرآیند کمک میکند تا منابع و زمان خود را به عوامل و مناطقی که بیشترین تأثیر را دارند، اختصاص دهند و اقداماتی را برای بهبود آنها انجام دهند.

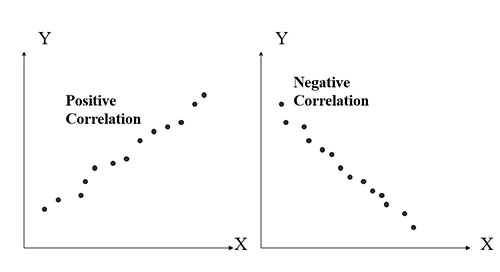

۶- نمودار پراکندگی (Scatter plot):

نمودار پراکندگی در SPC برای تحلیل رابطه بین متغیرها، تشخیص الگوها و انحرافات، و ارزیابی تغییرات و بهبودها استفاده میشود. کاربرد اصلی نمودار پراکندگی در SPC عبارت است از:

- تحلیل رابطه بین متغیرها: با استفاده از نمودار پراکندگی، میتوان رابطه بین دو متغیر را به صورت گرافیکی نمایش داد. متغیرها ممکن است شامل دادههای مربوط به دو مشخصه مختلف در یک فرآیند، دستگاه یا محصول باشند. این نمودار به تیمهای بهبود فرآیند کمک میکند تا رابطه مثبت، رابطه منفی یا عدم وجود رابطه بین دو متغیر را شناسایی کنند.

- تشخیص الگوها و انحرافات: نمودار پراکندگی به تیمهای SPC کمک میکند تا الگوها، تمرکز نقاط و انحرافات را در دادهها شناسایی کنند. این نمودار میتواند نشان دهنده تمرکز نقاط در یک ناحیه خاص یا وجود الگوهای خاص مانند خطی بودن یا تغییرات غیرمنظم باشد. این اطلاعات میتواند به تیمهای بهبود فرآیند کمک کند تا علل و عواملی که تأثیر بر رابطه بین متغیرها دارند را تحلیل کنند.

- ارزیابی تغییرات و بهبودها: با استفاده از نمودار پراکندگی، میتوان تغییراتی که در فرآیند اتفاق میافتد و تأثیر آنها بر رابطه بین متغیرها را بررسی کرد. این نمودار به تیمهای بهبود فرآیند کمک میکند تا تغییراتی که در پیادهسازی اقدامات بهبود اتفاق میافتد را ارزیابی کنند و از تأثیر آنها بر رابطه بین متغیرها مطلع شوند.

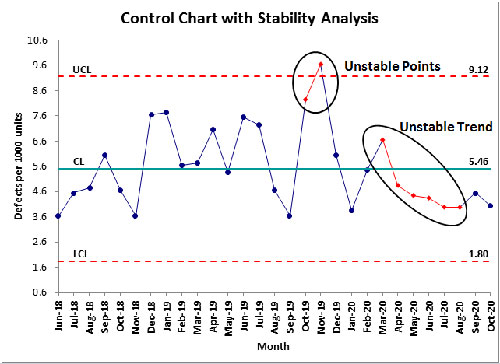

۷- نمودارهای کنترل (Control charts):

نمودارهای کنترل در SPC برای نمایش عملکرد فرآیند، تشخیص تغییرات و انحرافات، تحلیل علت و معلول، و پیشبینی و مدیریت ریسک استفاده میشوند. کاربرد اصلی نمودارهای کنترل در SPC عبارت است از:

- نمایش عملکرد فرآیند: نمودارهای کنترل به صورت گرافیکی عملکرد فرآیند را نمایش میدهند. این نمودارها شامل مرکزیت فرآیند و محدودههای کنترل بالا و پایین هستند که توسط محاسبات آماری مشخص شدهاند. با رسم نمودارهای کنترل، میتوان مشاهده کرد که فرآیند در چه محدودههایی عمل میکند و آیا به طور مطلوب و قابل قبول است یا خیر.

- تشخیص تغییرات و انحرافات: نمودارهای کنترل به تیمهای SPC کمک میکنند تا تغییرات و انحرافاتی که در فرآیند رخ میدهد را تشخیص دهند. با مقایسه نقاط داده با محدودههای کنترل، میتوان الگوهای غیرطبیعی را شناسایی کرد و به مشکلات و عیوبی که در فرآیند وجود دارند، دست یافت.

- تحلیل علت و معلول: نمودارهای کنترل به تیمهای بهبود فرآیند کمک میکنند تا علل و عواملی که باعث تغییرات و انحرافات در فرآیند میشوند را تحلیل کنند. با استفاده از این نمودارها، میتوان عوامل ریشه مشکلات را شناسایی و بهبودهای لازم را اعمال کرد.

- پیشبینی و مدیریت ریسک: نمودارهای کنترل به تیمهای SPC کمک میکنند تا با بررسی نمودارهای گذشته و شناسایی الگوهای مشابه، بتوانند ریسکهای آینده را پیشبینی کنند. این امر به تیمها کمک میکند تا اقدامات پیشگیرانه و مدیریتی را برای کاهش ریسکها و بهبود پایداری فرآیند اتخاذ کنند.

انواع نمودارهای کنترل:

نمودارهای کنترل معمولا به دو دسته زیر تقسیمبندی میشوند:

۱- نمودارهای کنترل برای مشخصههای وصفی:

الف- نمودار P (نمودار کنترل نسبت اقلام معیوب):

نسبت تعداد ضایعات در یک نمونه n تایی (n می تواند متغیر باشد)

ب- نمودار NP (نمودار کنترل تعداد اقلام معیوب):

تعداد ضایعات در یک نمونه n تایی (n ثابت است)

ج- نمودار C (نمودار کنترل تعداد عیوب):

تعداد عیوب مشاهده شده در یک سطح – کالا

د- نمودار U:

تعداد عیوب در واحد سطح – کالا

۲- نمودارهای کنترل برای مشخصههای کمی (مشخصههای متغیر):

الف- نمودار Xbar-R

ب- نمودار Xbar-S

این نمودار همانند نمودار Xbar-R است با این تفاوت که برای اندازه نمونههای بالای ۱۰ استفاده میشود.

ج- نمودار I-MR (نمودارهای کنترلی برای اندازهگیریهای انفرادی)

مراحل اجرا و پیادهسازی SPC:

پیادهسازی کنترل فرآیند آماری (SPC) در یک سازمان، به دقت و برنامهریزی دقیق نیاز دارد تا به بهترین شکل ممکن صورت گیرد. در زیر مراحل اجرا و پیادهسازی SPC را توضیح میدهیم:

- تعیین هدف: ابتدا باید هدف و اهداف اصلی پیادهسازی SPC در سازمان را تعیین کنید. این اهداف ممکن است شامل بهبود کیفیت فرآیند، کاهش هدررفت، کنترل تغییرات و بهرهوری بیشتر باشد.

- انتخاب فرآیند: سپس باید فرآیندی را که قصد کنترل آن را دارید، انتخاب کنید. مهم است که فرآیندی را انتخاب کنید که قابلیت اندازهگیری و کنترل دقیق دادهها را داشته باشد.

- تعیین پارامترهای کنترل: در این مرحله، باید پارامترهای مربوط به کنترل فرآیند را تعیین کنید. این مرحله شامل اندازهگیریهای آماری مرتبط با فرآیند میشود مانند میانگین، واریانس و درصد عیبها.

- جمعآوری دادهها: برای اجرای SPC، باید دادههای مربوط به فرآیند را جمعآوری کنید. این ممکن است شامل نمونهبرداری منظم از فرآیند، اندازهگیری دادهها و ثبت آنها باشد.

- تحلیل دادهها: در این مرحله، باید دادههای جمعآوری شده را تحلیل کنید. از طریق استفاده از ابزارها و تحلیل آماری مناسب مانند میانگین، واریانس، نمودارهای کنترل و تحلیل قابلیت فرآیند، میتوانید تغییرات و ناهنجاریها را شناسایی کنید.

- اتخاذ تصمیمات: بر اساس تحلیل دادهها و شناسایی تغییرات و ناهنجاریها، باید تصمیمات مناسبی را اتخاذ کنید. این تصمیمات ممکن است شامل تعدیل فرآیند، بهبود روشها، تغییرات در تجهیزات و فرآیند و غیره باشد.

- پیگیری و نظارت مداوم: SPC یک فرآیند پیوسته است و برای دستیابی به نتایج مطلوب، باید پیگیری و نظارت مداوم بر فرآیند و دادهها انجام شود. از طریق نظارت، میتوانید تغییرات را کنترل کنید و بهبودهای لازم را انجام دهید.

با رعایت این مراحل و اجرای دقیق SPC، میتوانید کیفیت و عملکرد فرآیند خود را بهبود دهید و به کاهش هدررفت و افزایش بهرهوری برسید.

کاربرد نرم افزار Minitab در SPC:

نرمافزار Minitab یک نرمافزار آماری قدرتمند است که در کنترل فرآیند آماری (SPC) هم استفاده میشود. این نرمافزار به عنوان یک ابزار تحلیل دادههای آماری، نمودارهای کنترل و مدلهای آماری مرتبط با SPC را فراهم میکند. در زیر به برخی از کاربردهای Minitab در SPC اشاره میکنیم:

- طراحی نمودارهای کنترل: Minitab امکان طراحی نمودارهای کنترل (Control Charts) را با استفاده از مجموعهای از قالبهای آماده و ساده فراهم میکند. این نمودارها میتوانند نمودارهای کنترل شامل نمودار کنترل X-bar، نمودار کنترل R، نمودار کنترل P و سایر نمودارهای کنترل مورد نیاز برای کنترل فرآیندها باشند.

- تحلیل دادهها: Minitab امکان تحلیل دقیق دادههای جمعآوری شده از فرآیند را فراهم میکند. با استفاده از ابزارها و تحلیلهای آماری Minitab، میتوانید ویژگیهای مهم فرآیند را ارزیابی کنید، تغییرات و واریانس را بررسی کنید و ناهنجاریها را تشخیص دهید.

- تحلیل قابلیت فرآیند: با استفاده از Minitab، میتوانید تحلیل قابلیت فرآیند (Process Capability Analysis) را بر روی دادههای فرآیند انجام دهید. این تحلیل به شما کمک میکند بفهمید که فرآیند شما قابلیت تولید محصولات با کیفیت مورد نیاز را دارد یا خیر و در صورت نیاز، اقدامات بهبود را مشخص کنید.

به طور کلی، Minitab یک ابزار بسیار کاربردی و قدرتمند برای انجام کنترل فرآیند آماری است و در صنایع مختلف برای بهبود کیفیت و عملکرد فرآیندها استفاده میشود.

دورههای آموزشی مرتبط:

دوره آموزشی کنترل فرآیند آماری (SPC)

The form you have selected does not exist.

سامانه کیفیت شرق یادگیری برای بهکارگیری

سامانه کیفیت شرق یادگیری برای بهکارگیری